無酸素銅(OFC)バッテリーターミナル(品番:DTPLならびに 品番:DTPS)の両製品に対し、様々な方向から振動を与え、製品自体の信頼性や耐久性を確認し評価。※試験体はすべてスズメッキ仕様(24Kメッキのメッキ違い製品)

| 試験場所 | 埼玉県産業技術総合センター(SAITEC) |

|---|---|

| 試験規格 | JIS D 1601-1995 「自動車部品振動試験方法」に基づく |

| 試験機メーカー | エミック株式会社 |

|---|---|

| 型番 | F-26000BDH / LA26W |

| 最大加振力 | サイン波 26kN、ランダム 20.8kNrms、ショック 65kN |

| 振動数範囲 | 無負荷 3~2500Hz、水平加振台併用 3~2000Hz、垂直テーブル併用 3~500Hz |

| 最大加速度 | サイン 963m/s2 |

| 最大速度 | 2.3m/s |

| 搭載重量 | 400kgf(試験品、治具、ボルト等含む) |

| 最大振幅 | 60mm p-p |

| 加振方向 | 垂直および水平方向 |

| 複合試験 | -55℃~180℃(垂直方向) |

| 実施可能な試験 | 正弦波振動試験、ランダム振動試験、衝撃試験 |

| 振動試験機全体像 |  |

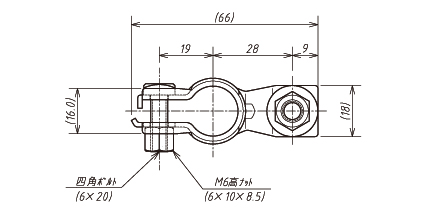

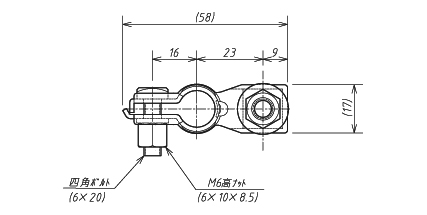

| 無酸素銅(OFC)バッテリーターミナル | |

|---|---|

| 品番:DTPL 大ポール[L](Dタイプ端子)用 | 品番:DTPS 小ポール[S](Bタイプ端子)用 |

|

|

(1)部品の振動条件は、取り付けられる⾃動⾞の種類によって分類し、次のとおりとする。

1種 主として乗⽤⾞系

2種 主としてバス系

3種 主としてトラック系

4種 主として⼆輪⾃動⾞系

(2)部品の振動条件は、取り付けられる状態によって分類し、次のとおりとする。

A種 ⾞体または懸架装置のばね上に取り付けられ、⽐較的振動の⼩さい場合

B種 ⾞体または懸架装置のばね上に取り付けられ、⽐較的振動の⼤きい場合

C種 エンジンに取り付けられ、⽐較的振動の⼩さい場合

D種 懸架装置のばね下に取り付けられる場合及びエンジンに取り付けられ、⽐較的振動の⼤きい場合

(3) 振動耐久試験⽅法

今回の振動耐久試験条件は下表のとおりとする。

| 段階 | 振動数(Hz) | 振動加速度(m/s2) | 試験時間 上下 | 試験時間 左右 | 試験時間 前後 |

|---|---|---|---|---|---|

| 90 | 33,67又は133 | 90(約9.2G) | 4h | 2h | 2h |

上記詳細内容は、JIS D 1601-1995 「⾃動⾞部品振動試験⽅法」より抜粋

(4)今回の試験は、詳細内容(1)︓3種、(2)︓D種、(3)︓振動数67Hz(4気筒エンジンで約2,000rpm時の振動)の条件を採⽤し、さらに当該試料に60sq電線を接続した状態とし、高負荷での試験を実施。

試験の重点ポイントは、本体からM8縦ボルト部にかけての屈曲部の、振動に対する強度を実証する試験である。

このM8縦ボルト部には60sqの電線を取り付け、バッテリーターミナル単体だけではなく、あえて外部からの振動を加えることで屈曲部への負荷を⼤きくし、振動への信頼性を確認する。

下記動画は前頁(4)に基づく試験中の動画で、上下振幅は約1mmあり、この振幅の強さ(加速度)が90m/s2(約9.2G)となる。

前頁(4)のとおり「JIS D 1601-1995」に基づき当該製品の振動試験を⾏った結果、DTPL、DTPSともに製品本体の屈曲部にひび⻲裂等の異常発⽣は起きなかった。今回の試験では、通常の⾃動⾞⾛⾏では起きえない振幅の強さ(9.2G)を与えており、その振幅に対しても十分耐えうることが証明された。

| 試験体 | 本体屈曲部 | ||

|---|---|---|---|

| ひび割れ | 亀裂 | 破断 | |

| 品番:DTPL 大ポール[L] (Dタイプ端子)用 | 異常なし | 異常なし | 異常なし |

| 品番:DTPS 小ポール[S] (Bタイプ端子)用 | 異常なし | 異常なし | 異常なし |

※イラストは参考です。

| 本試験は普通乗用車での利用を想定していると共に、上記結果の性能を保証、またはその責任を負うものではありません。 |