自動車補修用バッテリーターミナル for Professional

無酸素銅(OFC)マルチ型バッテリーターミナル(イオニスコート/ SK仕様)

無酸素銅(OFC)マルチ型バッテリーターミナル

DMPL-1 / DMPL-2

無酸素銅(OFC)マルチ型バッテリーターミナル

DMPS-1 / DMPS-2

無酸素銅(OFC)・高導電性

サビに強い「イオニスコート/SK」

高品質の MADE IN JAPAN

ヒーロー電機製バッテリーターミナルの命題となる”あくなき導電性の向上”を追求すべく、マルチ型タイプとしては製品開発が困難を極めると思われた99.9%以上の純度を有する最高品質の「無酸素銅(OFC)」を素材として採用し、ステンレス材(SUS304)と同等耐食性を有する卓越した表面処理と、自動車という過酷な環境とプロユースにも耐えうる厳格な品質基準を満たすため、頑なに「純国産」にこだわり抜いた、自己革新に挑み新たなカテゴリーを創造する比類なきバッテリーターミナル。

通常の車輌はシャーシ(車体)がマイナスになっており、アクセサリー等を追加する場合、プラス電源が来ている場所(キースイッチ部やヒューズボックス部)を探した上で分岐させ、マイナスはシャーシの金属部分を探して接続をするのが一般的です。

ヒーロー電機 オリジナルの無酸素銅(OFC)マルチ型バッテリーターミナルは電源の取り場所を探すことなく、確実に配線することが可能に。これまでに寄せられた「バッテリー(鉛蓄電池)から直接電源を取りたい」、「マイナス電源を直接バッテリーに戻したい」という現場ニーズにお応えすべく、バッテリーターミナルの新たなるカテゴリーを創造いたします。

安心・信頼の証「MADE IN JAPAN」

ヒーロー電機が創立以来 半世紀以上にわたり築き上げた数々の知見やノウハウを設計段階より随所に反映させると共に、日本国内の生産施設で革新的な技術と徹底した万全の品質管理体制下での製造を行うことにより、製品自体の極めて高い精度と信頼性を実現。

プロユース向け製品として「品質」ならびに「耐久性」の両立という至上命題に応えるべく、全製品ともに「自社設計開発」を実施。

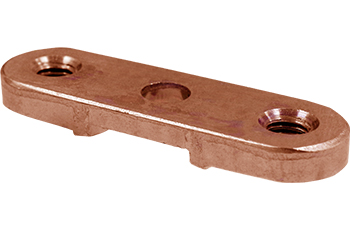

本体素材には不純物を極限にまで取り除いた「無酸素銅(OFC)」を採用

バッテリーターミナルの本体素材には、酸化物を含まない一般的な銅に比べて高純度、且つ高い導電性を兼ね備え、電子機器や電線などに広く採用されている「無酸素銅(OFC)」を自動車補修用バッテリーターミナルとして業界初採用。

※画像はイメージです。

※素地(メッキ無し)の状態では販売しておりません。

無酸素銅(Oxygen Free Copper)とは

純度99.96%以上の高純度な銅

無酸素銅は、他の元素や不純物・酸素を極限まで取り除いた純粋な銅となり、一般的な銅に比べて純度が非常に高くなっております。

高い導電性

無酸素銅は、高い電気伝導性を持ち、電子機器や電線、導体などの製造に広く使用されております。高い電気伝導性は、電気信号を効率的に伝えることができます。

■無酸素銅(OFC)バッテリーターミナルで採用している素材の種類・等級・種類の記号

| 名称 | 種類 | 等級a) | 種類の記号 | 特色及び用途例 (参考) |

|

|---|---|---|---|---|---|

| 合金番号 | 形状 | ||||

| 無酸素銅 | C1020 | 条 | 普通級 | C1020Rb) | 導電性・熱伝導性・展延性・絞り加工性に優れ,溶接性・ 耐食性・耐候性がよい。還元性雰囲気中で高温に加熱し ても水素ぜい化を起こすおそれがない。 電気用,化学工業用などに用いる。 |

(引用文献):日本工業規格 JIS H 3100:2018 銅及び銅合金の板及び条

[注記]

b) 導電用として使用する板及び条は,種類の記号のP,PS,R 又はRS の後にC を付ける。

■ 無酸素銅(合金番号:C1020)の化学成分

| 合金番号 | 化学成分(%) | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 銅 Cu | 鉛 Pb | 鉄 Fe | スズ Sn | 亜鉛 Zn | アルミニウム Al | マンガン Mn | ニッケル Ni | リン P | ジルコニウム Zr | |

| C 1020 | 99.96 以上 | - | - | - | - | - | - | - | - | - |

(引用文献):日本工業規格 JIS H 3100:2018 銅及び銅合金の板及び条

■ 無酸素銅(OFC)バッテリーターミナルで採用している素材の機械的性質

| 合金 番号 |

質別 | 製品記号 | 引張試験 | 曲げ試験a) | 硬さ試験a)(参考) | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| 厚さの区分 mm |

引張強さb) N/mm2 |

伸びb) % |

厚さの 区分 mm |

曲げ 角度e) |

内側 半径e) |

厚さの 区分 mm |

ピッカース 硬さb) HV |

|||

| C1020 | ½H | C 1020 P-½Hd) C 1020 PS-½Hd) |

0.10以上 0.15未満 | 235~315 | - | 0.10 以上 2.0 以下 | 180° | 厚さの1倍 | 0.20 以上 20 以下 | 75~120e) |

| 0.15以上 0.30未満 | 10以上 | |||||||||

| 0.30以上 20以下 | 245~315 | 15以上 | ||||||||

| C 1020 R-½Hd) C 1020 RS-½Hd) |

0.10以上 0.15未満 | 235~315 | - | 0.20 以上 | ||||||

| 0.15以上 0.30未満 | 10以上 | |||||||||

| 0.30以上 4.0以下 | 245~315 | 15以上 | 4.0 以下 | |||||||

(引用文献):日本工業規格 JIS H 3100:2018 銅及び銅合金の板及び条

[注記]

a) 曲げ試験及び硬さ試験に関して規定した厚さの区分を外れるものは,試験を適用しない。

b) 数値は,整数値に丸める。

d) 導電用の板及び条にも適用する。

e) 最小試験力は,1.961 N とする。

参考資料1 バッテリーターミナル用の素材として一般的に採用される各種素材の導電性 比較一覧

| 比較素材 | 無酸素銅(OFC) (当社製品採用素材) | 黄銅(真鍮・ブラス) | 亜鉛合金ダイカスト | 鉛 |

|---|---|---|---|---|

| 素材導電率(IACS) | 101% | 28% | 26% | 9% |

※1. IACSとは電気抵抗の基準として国際的に採用された焼鈍(アニール処理された)標準軟銅のことで、導電率100%IACSと規定されています。

※2. 上記数値は一般参考値(目安)であり、絶対値(保証値)ではありません。

(※注) Cu-Zn合金は黄銅(おうどう)、真鍮(しんちゅう)、ブラス(brass)とも呼ばれますが、学術用語は「黄銅」です。

(引用文献):大沢直.図解入門 よくわかる最新「銅」の基本と仕組み.秀和システム、2010、 p.106、(秀和システム).

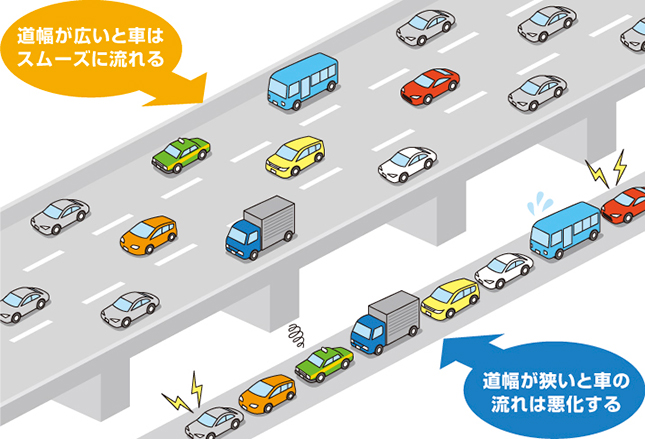

【ポイント】イラスト図解でひと目でわかる導電率

「導電率」 は 〈 道幅 〉 で例えることができ、車同様にスムーズな流れの方がより高効率です。

再生可能エネルギー発電、電気自動車などをはじめとした、持続可能な脱炭素社会の実現をさせるための重要な素材となる「銅」

■再生可能エネルギー発電

銅は再生可能エネルギー発電システムにおいて重要な素材です。太陽光発電や風力発電などの設備には大量の銅配線が必要であり、電気を効率的に伝導する性質が重要です。銅の高い導電性と耐久性は、再生可能エネルギー発電の効率と持続可能性を高める役割を果たします。

■電気自動車と充電インフラ

銅は電気自動車(EV)の製造においても欠かせない素材です。EVのモーターやバッテリー、充電インフラには大量の銅が必要とされます。高い導電性と耐久性により、銅はEVの性能と効率性を向上させる役割を果たします。

■電子機器

銅は電子機器の製造においても重要な素材です。コンピューター、スマートフォン、テレビなどの電子機器には銅配線が使用されています。また、銅は熱を効率的に伝導するため、電子機器の冷却材としても利用されます。高性能な電子機器が脱炭素社会においてますます重要となる中、銅はその需要の一部を支える役割を果たします。

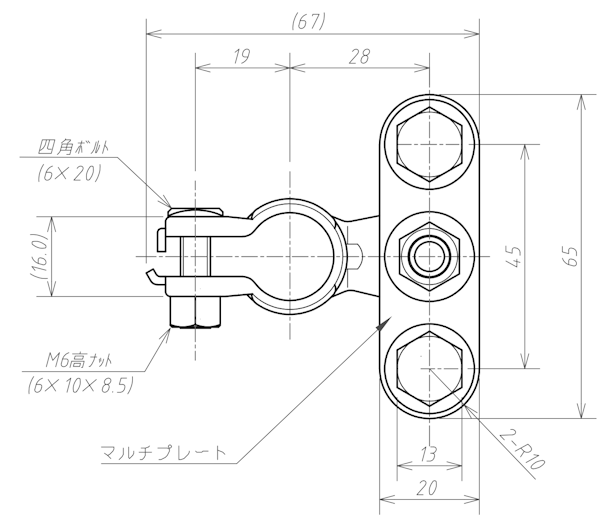

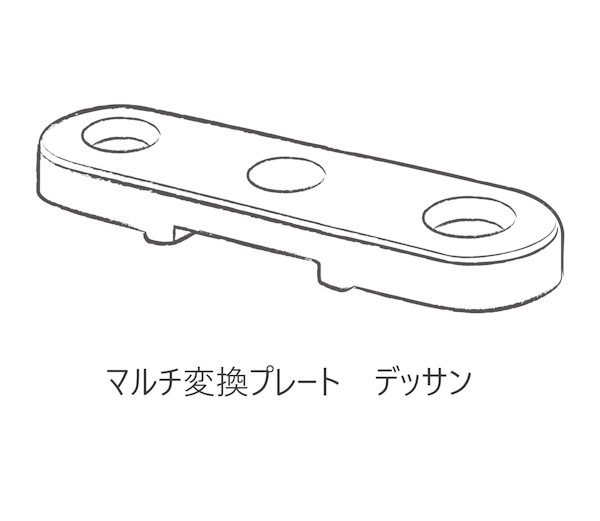

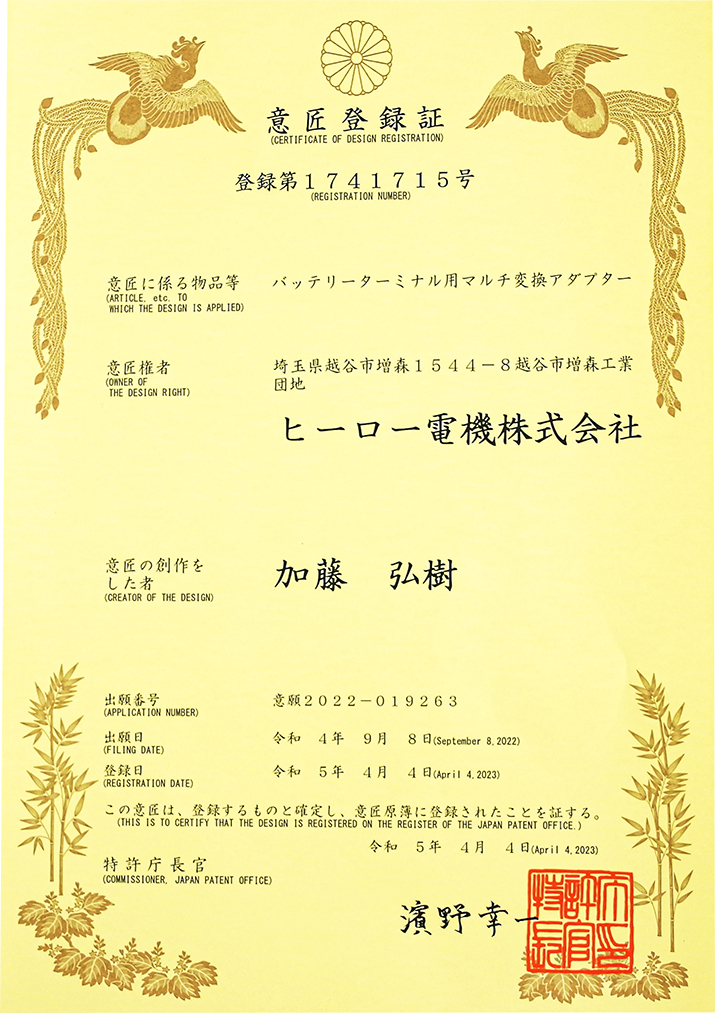

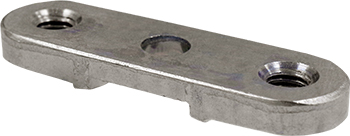

ヒーロー電機オリジナルバッテリーターミナルシリーズ初 の「意匠権」を取得

半世紀以上にわたり、自動車アフターマーケットを中心に培ってきた専門知識やノウハウを活かし、現在所有する喜びを心の底より感じられる付加価値の高い製品開発を強力推進。その一環として、無酸素銅(OFC)バッテリーターミナル用のマルチ変換プレートを新たに製品化。なお、本製品は独自アイデアや発想力が遺憾なく発揮され、従来は量産品としては極めて困難と思われていた無酸素銅を素材として採用すると共に、ヒーロー電機オリジナルバッテリーターミナルシリーズにおいて、初の知的財産権(意匠権)を取得。

「登録意匠 第1741715号」

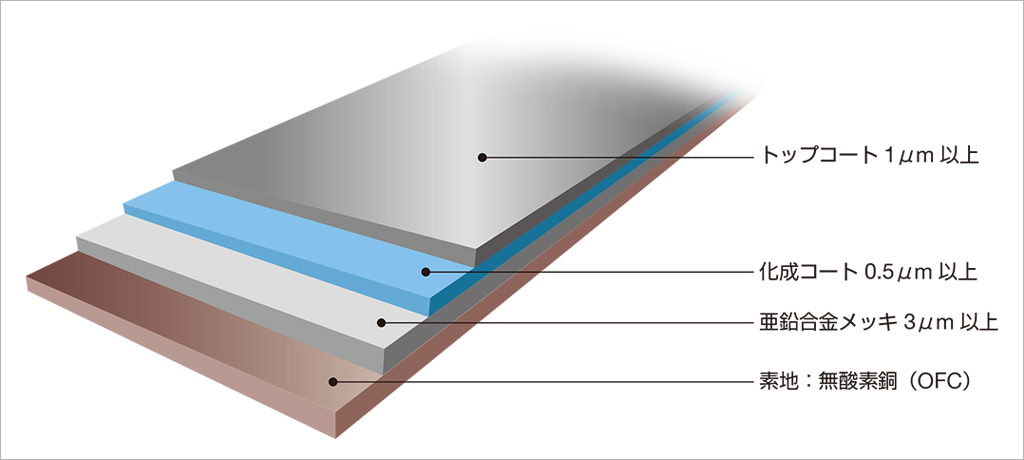

表面にはサビに強いステンレス材(SUS304)と同等耐食性を有する「イオニスコート/SK」を採用

素材の無酸素銅(OFC)表面処理には、ステンレス材(SUS304)と同等の耐食性能(サビに強い)と、薄膜で自己修復性能(キズに強い)を有する高耐食複合合金メッキ(イオニスコート/SK)を採用。

イオニスコート/SKとは

イオニスコート/ SKは「高耐食」「電蝕防止」「自己修復性」の機能を有する次世代を担う表面処理です。

亜鉛-ニッケル合金メッキ下地に三価クロメート処理を施し、トップコートには水溶性の高いシリカを主成分とした防錆コーティング剤を含有し、傷などでメッキ皮膜が損傷してもトップコートが表面に溶け出し、傷部を覆う自己修復性能を有します。

現在、過酷な自然環境の中で長期間にわたり使用されるメガソーラーパネルを固定するネジなどを中心に幅広い分野で採用されております。

※工具や鋭利な物などで傷がついた場合など、トップコートが物理的に剥がれるというような深い傷や、トップコート自体が切断された場合等は復元しません。

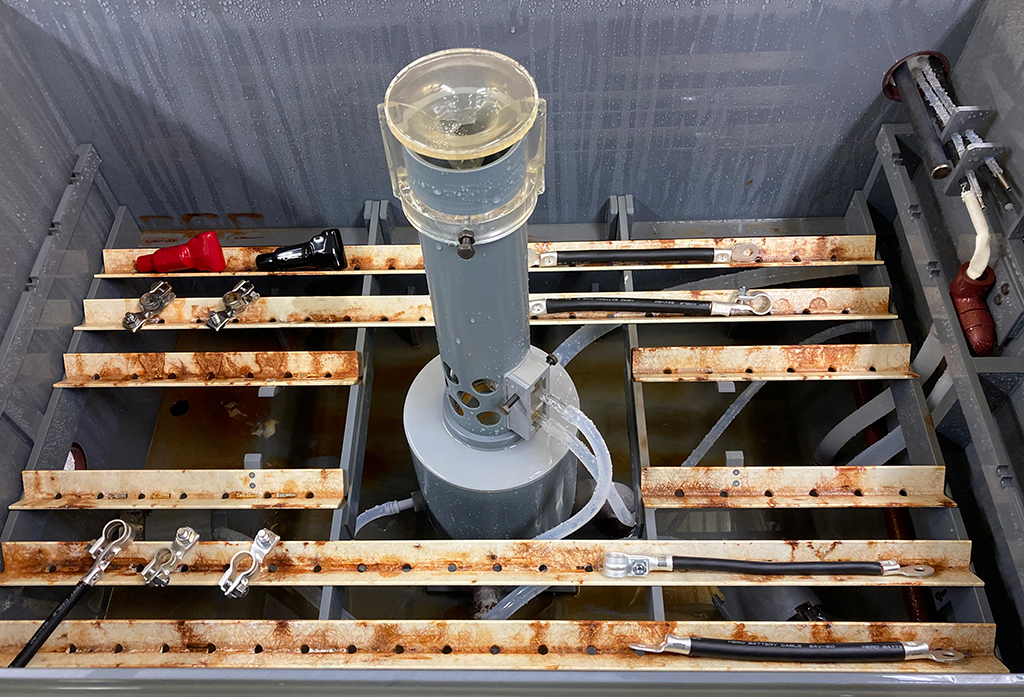

当社定めによる「複合サイクル試験」の検証(試験材料:DTPL-1S・DTPL-1SK)

【複合サイクル試験機全体像】

試験中の状態

パフォーマンス性能を最大限に発揮させることに主眼を置いた製品開発

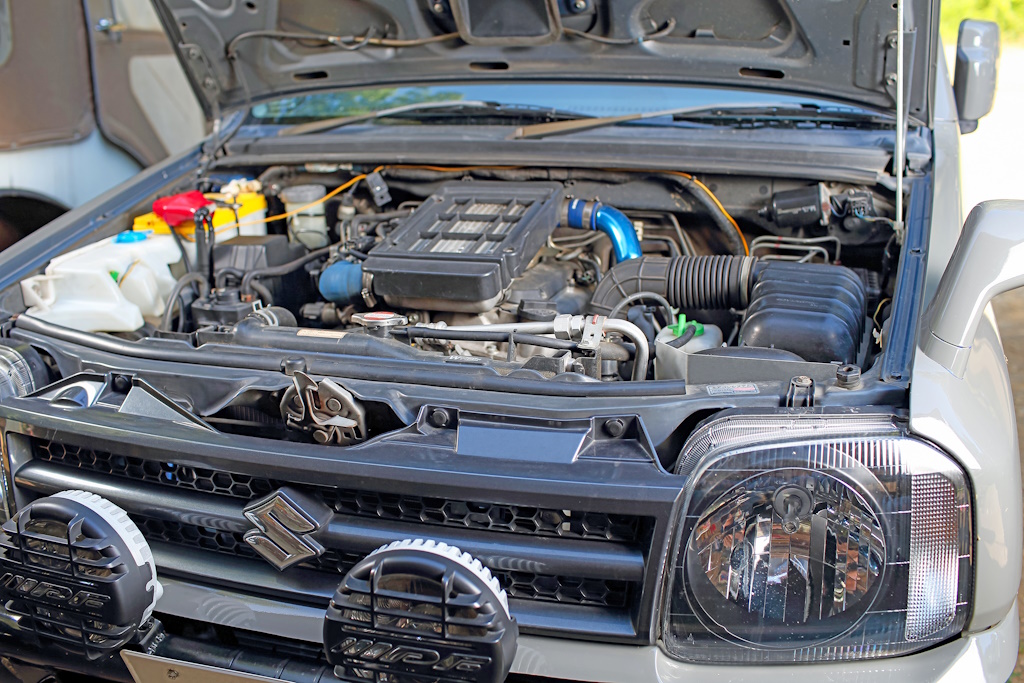

自動車エンジンルーム内における苛酷な使用環境下において、バッテリーターミナルとしての信頼性と堅牢性の両立を至上命題とすべく、素材自体の肉厚化ならびに製品本体への切り込みや割れ目がないスリットレス構造を基本仕様とすると共に、ヒーロー電機がこれまで培ってきた技術やノウハウを設計段階より反映させ、自社製品開発を実施。

| 開発コンセプト | 開発コンセプトの背景(理由) |

|---|---|

| 素材の肉厚化 |

|

| スリットレス構造 |

|

無酸素銅(OFC)バッテリーターミナル 肉厚検証

| 製 品 | 板厚 | |

|---|---|---|

| マルチ型タイプ | DMPLシリーズ | 1.8 mm |

| DMPSシリーズ | 1.5 mm | |

(※寸法公差:±0.1 mm)

【参考】スリット入りバッテリーターミナル 実使用例検証

スリット(切り込みや割れ目)は物体や構造物の強度が低下する場合があり、外部からの力や負荷がスリットにかかると、その部分が弱くなり、ひび割れや破壊が生じる可能性が高くなります。

なお、自動車から発生する振動などによって亀裂が入ったスリット入りバッテリーターミナルは、「接触不良」や「接触抵抗」の増加などによる電圧低下によって、予期せぬ車両トラブルを引き起こす懸念があります。

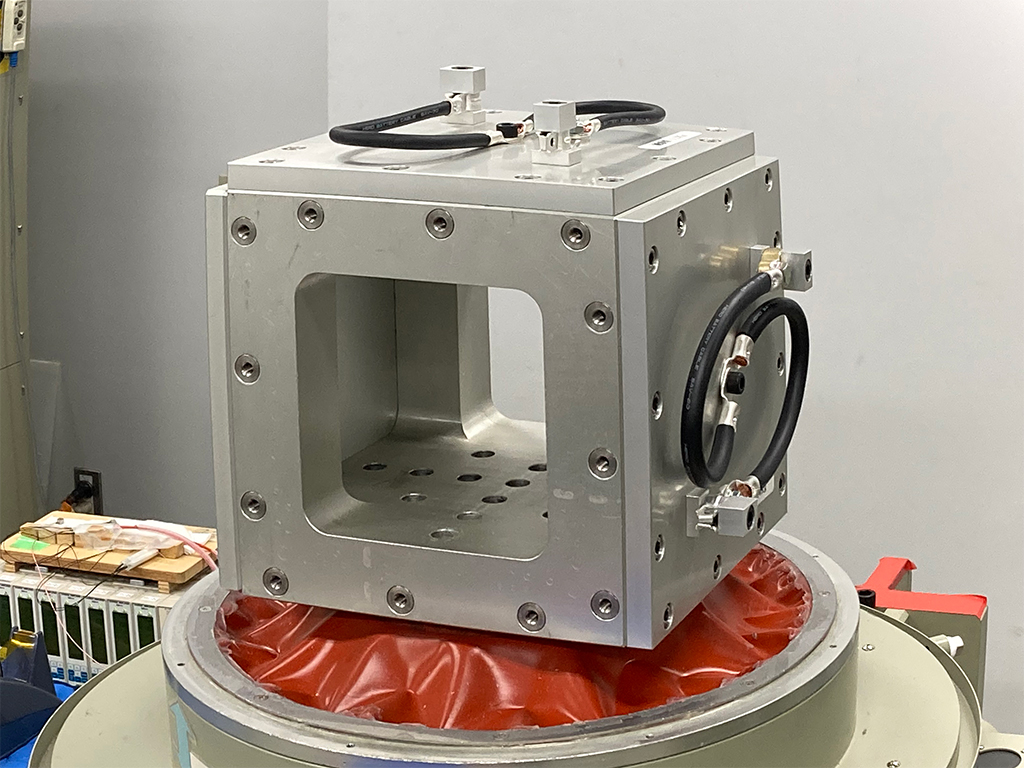

JIS規格に基づく「振動試験」の検証(試験材料:DTPL・DTPS)

【振動試験機全体像】

気候変動や生物多様性の保全などを考慮し、環境に配慮した“ものづくり”を積極推進

地球環境の保全に配慮した”ものづくり”を重視しており、その一環として自動車補修用バッテリーターミナルでは鉛、水銀、カドミウムなどの有害物質を一切使用しないRoHS2指令に対応した無酸素銅(OFC)バッテリーターミナルを業界に先駆けて30数年前に開発。ヒーロー電機は、RoHS2指令に従い地球環境の保全に貢献する製品の提供を通じ、持続可能な未来の実現に向け更なる積極的な取り組みを行ってまいります。

RoHS2(Restriction of Hazardous Substances Directive)指令は、電気・電子機器およびそれらの部品における特定の有害物質の使用を制限するための欧州連合(EU)の指令です。RoHS2指令は、環境および人体への有害な影響を軽減することを目的としています。

RoHS2指令の対象物質は以下の10種類です。

- 鉛(Lead)

- 水銀(Mercury)

- カドミウム(Cadmium)

- 六価クロム(Hexavalent Chromium)

- ポリ臭化ビフェニル(Polybrominated Biphenyls、PBBs)

- ポリ臭化ジフェニルエーテル(Polybrominated Diphenyl Ethers、PBDEs)

- フタル酸ジイソブチル Diisobutyl phthalate、DIBP)

- フタル酸ジ-n-ブチル (Dibutyl phthalate、DBP)

- フタル酸ブチルベンジル (Butyl benzyl phthalate、BBP)

- フタル酸ビス(2-エチルヘキシル) (Bis(2-ethylhexyl) phthalate、DEHP)

これらの物質は環境への悪影響があると認識されており、特に廃棄物処理時に有害物質が漏れ出すことで土壌や水源に浸透し、生態系や人の健康に悪影響を及ぼす可能性があります。

素材の厚みを極限まで高め、安全性を徹底追求したマルチ型バッテリーターミナル専用カバー

唯一無二の独自プロダクトデザインが映える無酸素銅(OFC)マルチ型バッテリーターミナル専用カバー。無酸素銅(OFC)バッテリーターミナル本体同様に自社開発をおこない、機能性と洗練されたデザイン形状を追求。また、あくなき高信頼性を確保すべく日本国内で生産、既ラインナップ製品と同様にカバー自体の肉厚を高めることで安全性を徹底追及。

無酸素銅(OFC)マルチ型バッテリーターミナルカバー(DVC-DMR)

無酸素銅(OFC)マルチ型バッテリーターミナルカバー(DVC-DMB)

【参考】無酸素銅(OFC)マルチ型バッテリーターミナル専用カバー 肉厚検証

| 製品 | 肉厚 |

|---|---|

DVC-DMR | 2.0mm |

DVC-DMB |

当社定めによる「漏れ電流試験」の検証結果(試験材料:DVCP60)

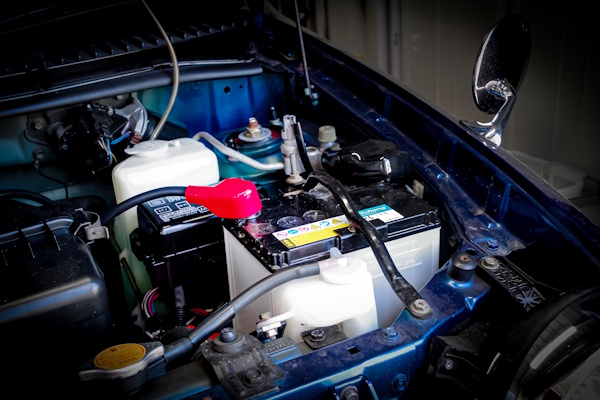

【無酸素銅(OFC)バッテリーターミナル 専用カバー 実車装着例】

試験中の状態

無酸素銅(OFC)バッテリーターミナルを使用する際のワンポイントアドバイス

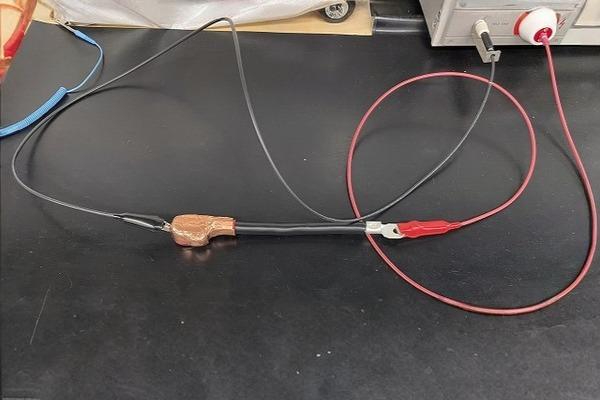

ヒーロー電機では、創業以来一貫して基本理念として掲げている「完全な整備に完全な結線を」をベースに、電線と端子の接続には、長期間にわたって確実かつ安定した接触を保つこと出来る「圧着方式」を推奨しております。

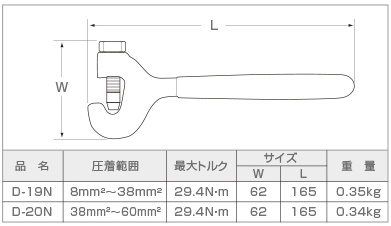

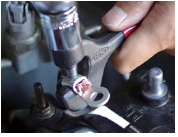

簡易圧着工具「D-19N」および「D-20N」を使用することで、圧着部分の引張強度は日本自動車技術会の規程する規格(JASO規格)「JASOD616,導体圧着部の最小引張強度」をクリアします。なお、JASOD616は、導体圧着部の最小引張強度に関する規格であり、自動車業界において導体圧着部の品質や安全性を確保するために使用されます。この規格をクリアすることは、圧着部が所定の引張強度を持ち、信頼性の高い電気的接続を提供することを意味します。

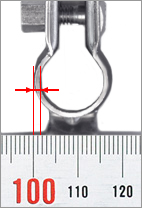

丸形端子(品番:DR14-8)製品圧着部分の断面形状検証

D-19NおよびD-20Nは、JASO規格「導体圧着部の最小引張強度」をクリアしております。

バッテリーターミナルや丸型端子、および電線を<より安全>に、且つ<より確実>に取付作業(圧着作業)を実施することにより、本来のバッテリー性能を充分に発揮させることが出来ます。

自動車のエンジンや走行時に発生する振動はバッテリーターミナルや電線の接続部分にも影響を与えます。接続部の緩みは接触不良を招き、電流が正しく流れず電圧降下やバッテリー上がり、また電子機器の誤作動の原因になる場合も有ります。電線との確実な結線はとても重要になります。

【参考】 日本自動車技術会規格(JASO規格):公益社団法人自動車技術会(JSAE)が制定する工業規格

圧着工具の製品仕様

| 写真 | 仕様 | 品番 | 規格・仕様 | ||||

|---|---|---|---|---|---|---|---|

| ポール | 適用 | 極 | 材質 | 表面処理 | |||

|

マルチ型タイプ | DMPL-1 | 大ポール(Dタイプ端子) | 縦ボルト部M8 (3本全て共通) |

+ | 無酸素銅(OFC) | イオニスコート/SK |

|

DMPL-2 | - | |||||

|

DMPS-1 | 小ポール(Bタイプ端子) | + | ||||

|

DMPS-2 | - | |||||

| 写真 | 仕様 | 品番※ | 規格・仕様 | |||

|---|---|---|---|---|---|---|

| カバー厚 | 組合せ適合品番 | 材質 | ||||

|

マルチ型タイプ専用カバー | DVC-DMR | 2.0mm | DMPL-1/DMPL-2 DMPS-1/DMPS-2 |

塩化ビニル | |

|

DVC-DMB | |||||

手順1 バッテリーターミナル含め必要となる部材を用意する

手順2 バッテリーターミナルを外す

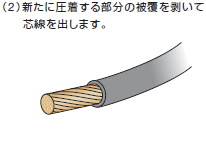

手順3 電線をカットする

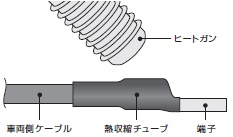

手順4 端子の圧着と準備

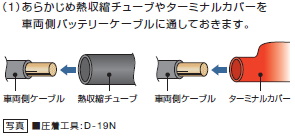

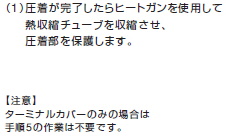

手順5 熱収縮チューブで圧着部を保護(熱収縮チューブを使用する場合のみ)

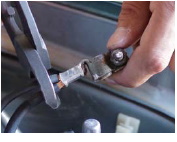

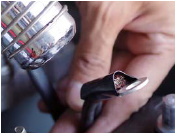

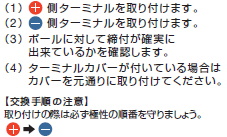

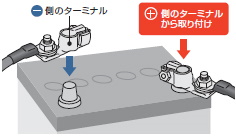

手順6 バッテリーターミナルを元に戻す

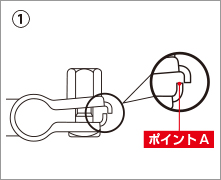

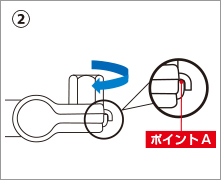

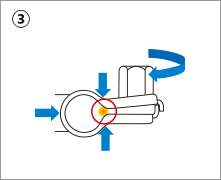

バッテリー(鉛蓄電池)のポールへ取り付ける際のワンポイントアドバイス

(上記イラストはボルトタイプ仕様)

- バッテリー(鉛蓄電池)のポールに無酸素銅(OFC)バッテリーターミナルを押し込む。

- ポイントAが反対側の面に当たるまでM6ナットを締め込む。

- 更にM6ナットを締め込むことにより、ポイントAが支点となりバッテリーターミナルがバッテリー(鉛蓄電池)のポールを締め付けます。(支点の作用により、バッテリーターミナルがしっかりと固定されます)

- 取付直後は緩みがないかを確認

- 定期的に緩みがないことを確認

YouTube(プロが教えるバッテリーターミナルの交換)

(YouTubeチャンネル「メカニックTV」様 掲載許諾済)

よくあるお問い合わせ

バッテリーターミナルとは何ですか?

自動車などの車両とバッテリー(鉛蓄電池)を接続する為の部品です。バッテリーの「+(プラス)」と「−(マイナス)」端子に取り付け、車両全体の電装系統へ電気を流します。

プラス端子とマイナス端子を間違えるとどうなりますか?

接続を誤るとヒューズが切れたり、最悪の場合は電装品の破損や配線の発火による車両火災につながる危険があります。必ずバッテリー本体とバッテリーターミナルにある刻印のプラス、マイナスを確認してから取り付けてください。

バッテリーターミナルが緩んでいるとどうなりますか?

走行中の振動で接触不良が起こり、エンジンが始動しない、またはエンジンが止まる、電装品が突然切れる、バッテリーが充電されないといったトラブルや事故の原因になります。確実適切に締め付け、定期的に緩んでいないか点検してください。

白い粉(サルフェーション)が付着しています。どうすればいいですか?

端子に見られる白い粉は、硫酸鉛の結晶や腐食物です。そのまま放置すると接触不良や導通不良の原因になります。ブラシや専用クリーナーで清掃し、必要に応じて端子周辺の確認や清掃を行ってください。

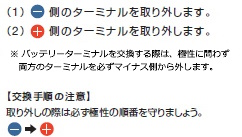

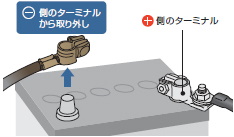

バッテリー交換時、バッテリーターミナルは必ず外す必要がありますか?

はい。必ずマイナス端子から先に外し、取り付けるときはプラス端子からという順序を守ってください。逆の手順にするとショートする危険があり、ヒューズが切れたり火花が発生する危険もあります。

※必要に応じて車両のメモリー機能を維持するためのバックアップ機器を先に取り付けてから、バッテリーターミナルを 取り外してください。

バッテリーターミナルの材質には違いがありますか?

一般的には亜鉛合金製のものが多く、導電性・耐腐食性に差があります。ヒーロー電機では、より導電性の高い「無酸素銅」を採用しているものもあり、電気抵抗の低減や長寿命化につながります。様々な種類をご用意しておりますので、バッテリーターミナルラインナップをご覧ください。

【製品ラインナップ】

バッテリーターミナル | ヒーロー電機株式会社|1968年創立・自動車補修用電装部品専門メーカー

https://hem.co.jp/info/category/battery_terminal

DIYで交換しても大丈夫ですか?

可能ですが、車両の説明書や整備要領書の確認をお願いします。特に安全に注意する必要があり、工具が端子間に触れてショートすると大変危険です。また、近年の車両はバッテリーを取り外すと警告灯やエラーが出たり、最悪の場合エンジン始動や走行ができなくなる可能性があります。不安な場合は整備工場や専門店に依頼するのが安心です。

※ハイブリット車(HV)や電気自動車(EV)に搭載されている駆動用バッテリーは、特殊で大変高電圧なため、DIYでの交換はできません。万が一感電すると命を落とす場合もありますので、駆動用バッテリー本体および高電圧の配線(一般的にはオレンジ色)系統は、DIYでは絶対に加工等しないでください。バッテリーの不具合を感じた場合は、ディーラーや整備工場にご相談ください。

※自動車用バッテリーは10kg以上ありますので、作業の際は体への負担に気を付けて作業してください。また、落としてケースを破損すると、中のバッテリー液(希硫酸)が漏れ出る恐れがありますので、取扱いには十分ご注意ください。

※取り外した古いバッテリーを処分する際は、適切に処分してください。

バッテリーターミナルを再利用しても良いですか?

変形したり腐食が進んでいる場合には再利用は避けてください。接触不良や破損の原因になります。新品に交換するのが安全です。バッテリー本体を交換する際には、バッテリーターミナルも一緒に交換することを推奨しております。

| ターミナル取付時には必ず装着するバッテリーのポール部に異常がないかご確認ください。また、バッテリー液には必ず触れぬようお願いします。 |